一种高温合金真空低压熔铸装置的利记博彩app

1.本发明涉及精密铸造领域,特别涉及一种高温合金真空低压熔铸装置

。

背景技术:

2.目前,国内高温合金精铸件一般采用真空感应熔炼

、

重力浇注的方法成形,该方法存在充型过程合金熔体填充形态可控性差,容易卷入非金属夹杂,对于壁厚差异大且具有大面积薄壁的复杂结构铸件,还容易产生浇不足和缩松缩孔等缺陷

。

低压铸造

、

真空吸铸

、

调压铸造和差压铸造等反重力铸造是一种合金熔体在气体压力或者电磁力的驱动下自下而上填充型腔并在压力作用下凝固的铸造方法,具有合金熔体充型过程平稳可控

、

充型性能和凝固补缩性能良好的优点,可有效减少氧化夹杂等缺陷

。

国外于上世纪八十年代将反重力铸造技术用于高温合金,生产了大量优质铸件,但关键工艺和技术目前仍严格保密;国内反重力铸造技术,在密度较小

、

熔点较低的铝合金

、

镁合金等领域,较传统重力铸造表现出优异的夹杂物控制能力,在大型复杂薄壁铸件成形方面基本取代了传统重力铸造;但是在高温合金等高熔点

、

易氧化合金精密铸造方面相关研究起步较晚,工艺装备

、

关键部件和应用基础都处于探索阶段

。

3.经对现有技术的文献检索发现:专利

us6684934b1

公开了一种适用于高温合金的真空反重力铸造装置

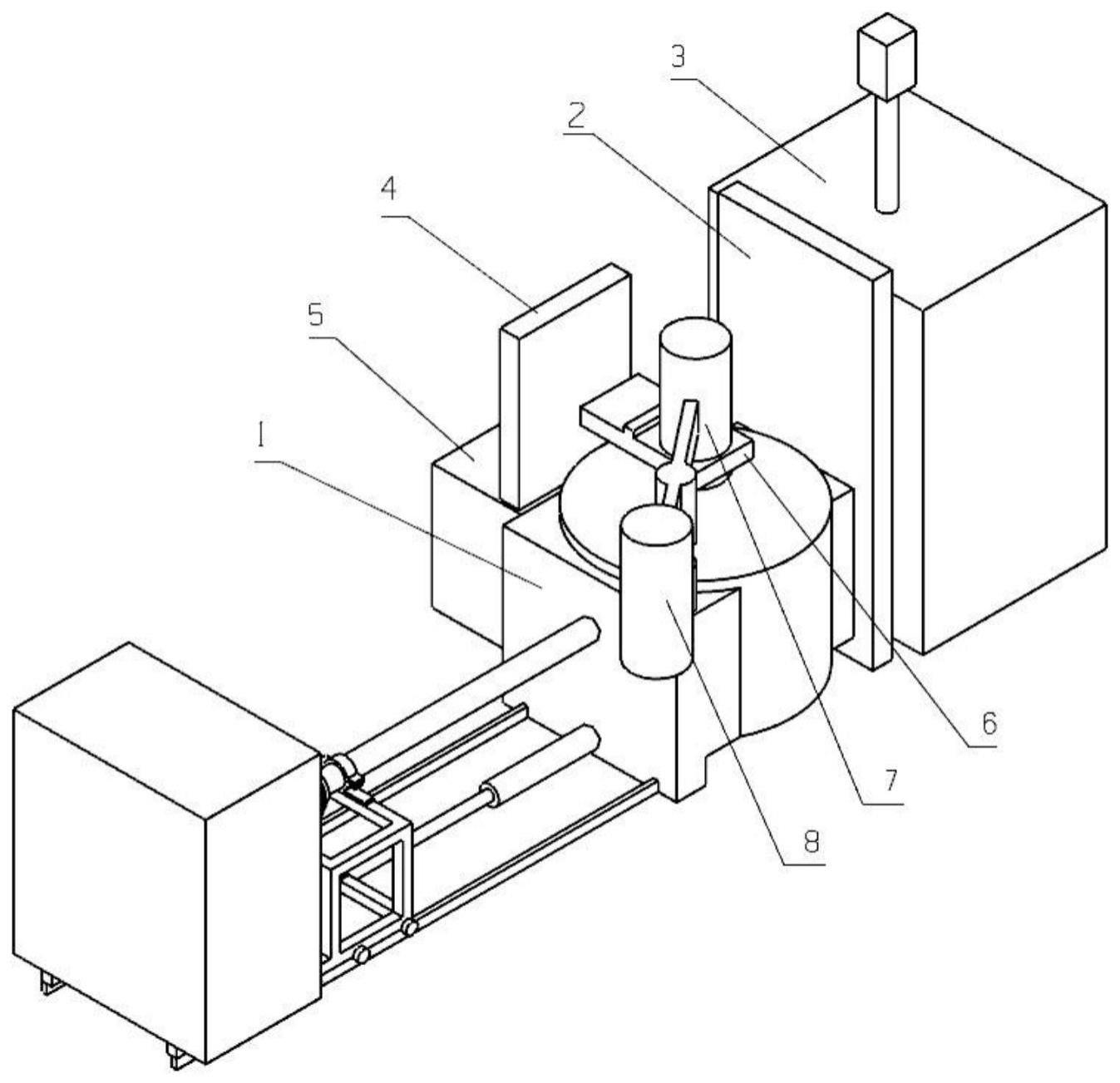

。

该装置采用卧式结构,分为熔炼室和反重力铸造室;反重力铸造室内设有可上下移动的钟罩,用于抓取砂箱和中间隔板,熔炼室设有可往返于熔炼室和反重力充型室的熔炼装置,通过调节钟罩和熔炼装置内压力大小,可以实现半连续真空低压

、

差压和调压等铸造方法;该装置主要存在坩埚底部残留合金熔体,需要频繁更换坩埚

、

生产效率低的问题

。

专利

cn111375743a

公开了一种复杂结构高温合金件铸造装置,该装置集成了真空反重力铸造和热控凝固的技术优势,适用于具有复杂结构

、

分散热节特征的高温合金件;但是该专利同样存在坩埚底部合金熔体清理困难的问题,且铸型需要在设备中预热,生产节奏缓慢

。

专利

cn102717051a

公开了一种高温合金复杂薄壁铸件精密调压铸造装置,该装置为上下罐体结构,上罐体中放置铸型,下罐体熔炼合金,同样采用调节上下罐体中的压力的方式实现合金熔体的反重力充型;该装置主要存在铸件浇注后需要破除上下罐体中的真空,难以实现半连续工作且同样存在坩埚底部残留合金难以清理的问题

。

4.先进航空航天发动机和燃气轮机等用高温合金部件复杂薄壁化,传统熔模铸造技术面临铸件成形能力不足

、

成品率低和生产成本较高的问题

。

因此开发一种功能完备

、

材料利用率和生产效率高的高温合金反重力铸造装置,对国内高温合金反重力铸造技术实现工程化应用,具有十分重要的意义

。

技术实现要素:

5.针对国内外高温合金反重力铸造装置存在结构复杂

、

生产效率低和设备适用范围窄

、

利用率低等问题,本发明的目的是在于提供一种设备利用率和生产效率高的铸造装置,助力我国高温合金铸件成形技术升级

。

6.为实现上述目的,本发明所采用的技术方案如下:

7.一种高温合金真空低压熔铸装置,其特征在于:由熔炼室

1、

闸板阀

a2、

低压铸造室

3、

闸板阀

b4、

重力铸造室

5、

闸板阀

c6、

加料室7和测温室8组成

。

8.所述熔炼室1和低压铸造室3通过闸板阀

a2

隔开,内设有导轨9和熔炼装置

10。

9.所述低压铸造室3设有低压铸造平台

11

和压紧机构

12。

10.所述的重力铸造室5,与熔炼室1通过闸板阀

b4

隔开,内设可水平移动的型壳转移车

13

;型壳转移车

13

上放置重力铸造型壳

14。

11.所述的导轨9是非连续的

、

局部断开的

。

12.所述的熔炼装置

10

,其特征在于由支架

10a、

罐体

10b、

随动轮

10c、

感应线圈

10d、

坩埚

10e、

电极大轴

10f、

电源车架

10g、

翻转电机

10h

和电源柜

10k

组成;

13.所述支架

10a

呈倒“t”字形,下端设有一排滑轮,能于导轨9上实现往复且连续运动,与电极大轴

10f

连接处设有轴承,起支撑电极大轴

10f

和罐体

10b

的作用;

14.所述罐体

10b

内置水冷通路,上端面低于感应线圈

10d 50mm

~

500mm

,外壁与电极大轴

10f

相连,底部连接随动轮

10c

;

15.所述随动轮

10c

位于导轨9上时可起支撑罐体

10b

的作用,位于导轨9断开位置时处于悬空状态,便于罐体

10b

实现翻转动作;

16.所述电极大轴

10f

内置铜电极及水冷管路,一端连接罐体

10b

,另一端连接电源车架

10g

和翻转电机

10h

;

17.所述电源车架

10g

,上置电源柜

10k,

一侧与电极大轴

10g

相连,由液压机构驱动,可带动电源柜

10k、

电极大轴

10g

和罐体

10b

等实现水平移动;

18.所述的熔炼装置

10

,其特征在于坩埚

10e

可在电源车架

10g

带动下可实现连续稳定的水平往复运动;在翻转电机

10h

带动下,通过电极大轴

10f

传递扭矩,实现翻转动作;

19.所述熔炼装置

10

,其特征在于可在低压铸造位置和重力铸造位置两个位置工作;位于低压铸造位置时,配合低压铸造平台

11

可实现合金熔体低压铸造成形;位于重力熔铸位置时,在翻转电机

10h

驱动下翻转坩埚

10e

,可实现合金熔体重力浇注

。

20.所述的低压铸造平台

11

,其特征在于由中间隔板

11a

,圆筒侧壁

11b、

和升降柱

11c

组成;

21.所述中间隔板

11a

中心预留圆孔安放升液管

15

,上置砂箱

16

和低压铸造型壳

17

;

22.所述圆筒侧壁

11b

上端与中间隔板

11a

连接,侧面设有惰性气体加压管路

ap1

和卸压管路

ap2

;

23.所述升降柱

11c

上端与中间隔板

11a

连接,用以实现中间隔板

11a

升降动作,行程为

300mm

~

1500m。

24.所述升液管

15,

其特征在于采用热压注方法成型,基体材料为氧化硅,外覆一层

0.5

~

2mm

厚的氧化铝保护涂层

。

25.所述的高温合金真空低压熔铸装置,一方面可以实现高温合金铸件的真空低压铸造成形,高温合金熔体在气体压力驱动下自下而上填充型腔,并在压力作用下凝固,进而得到充型完整

、

夹杂物含量低和组织致密的复杂薄壁铸件;另一方面本装置可用于形状结构相对简单

、

内外部质量要求较低的高温合金件的重力铸造成形

。

本发明的同样适用于其他易氧化

、

高熔点合金的精密铸造

。

26.本发明与现有技术相比,其优点在于:

27.可实现高温合金铸件真空低压精密铸造成形,较传统重力熔铸而言,可提高合金熔体充型补缩能力,减少高温合金件内部氧化物夹杂,提高合金材料利用率;可同时实现高温合金真空重力熔铸和真空低压铸造两种精铸工艺,设备适用范围广

、

利用率高;解决了国内外现有高温合金反重力铸造装置的坩埚底部残留合金熔体的问题,避免了合金熔体污染坩埚导致坩埚频繁更换的问题,提高生产效率

。

附图说明

28.下面结合附图及实施方式对本发明作进一步详细的说明:

29.图1为本发明高温合金件真空铸造装置结构示意图;

30.图2为本发明熔炼位置示意图;

31.图3为本发明低压铸造位置示意图;

32.图4为本发明重力铸造位置示意图;

33.图5为熔炼装置示意图;

34.图6为低压铸造平台示意图

。

35.图中,熔炼室

1、

闸板阀

a2、

低压铸造室

3、

闸板阀

b4、

重力铸造室

5、

闸板阀

c6、

加料室

7、

测温室

8、

导轨

9、

熔炼装置

10、

低压铸造平台

11、

压紧机构

12、

型壳转移车

13、

重力铸造型壳

14、

升液管

15、

砂箱

16、

低压铸造型壳

17

;支架

10a、

罐体

10b、

随动轮

10c、

感应线圈

10d、

坩埚

10e、

电极大轴

10f、

电源车架

10g、

翻转电机

10h

和电源柜

10k

;中间隔板

11a

,圆筒侧壁

11b、

和升降柱

11c

;加压管路

ap1

和卸压管路

ap2。

具体实施方式

36.下面将结合具体的实施方案对本发明进行进一步的解释,但并不局限本发明,在无实质变更技术内容下,当亦视为本发明可实施的范畴

。

37.一种高温合金真空低压熔铸装置,其特征在于:由熔炼室

1、

闸板阀

a2、

低压铸造室

3、

闸板阀

b4、

重力铸造室

5、

闸板阀

c6、

加料室7和测温室8组成

。

38.所述熔炼室1和低压铸造室3通过闸板阀

a2

隔开,内设有导轨9和熔炼装置

10。

39.所述低压铸造室3设有低压铸造平台

11

和压紧机构

12。

40.所述的重力铸造室5,与熔炼室1通过闸板阀

b4

隔开,内设可水平移动的型壳转移车

13

;型壳转移车

13

上放置重力铸造型壳

14。

41.所述的导轨9是非连续的

、

局部断开的

。

42.所述的熔炼装置

10

,其特征在于由支架

10a、

罐体

10b、

随动轮

10c、

感应线圈

10d、

坩埚

10e、

电极大轴

10f、

电源车架

10g、

翻转电机

10h

和电源柜

10k

组成;

43.所述支架

10a

呈倒“t”字形,下端设有一排滑轮,能于导轨9上实现往复且连续运动,与电极大轴

10f

连接处设有轴承,起支撑电极大轴

10f

和罐体

10b

的作用;

44.所述罐体

10b

内置水冷通路,上端面低于感应线圈

10d 50mm

~

500mm

,外壁与电极大轴

10f

相连,底部连接随动轮

10c

;

45.所述随动轮

10c

位于导轨9上时可起支撑罐体

10b

的作用,位于导轨9断开位置时处于悬空状态,便于罐体

10b

实现翻转动作;

46.所述电极大轴

10f

内置铜电极及水冷管路,一端连接罐体

10b

,另一端连接电源车架

10g

和翻转电机

10h

;

47.所述电源车架

10g

,上置电源柜

10k,

一侧与电极大轴

10g

相连,由液压机构驱动,可带动电源柜

10k、

电极大轴

10g

和罐体

10b

等实现水平移动;

48.所述的熔炼装置

10

,其特征在于坩埚

10e

可在电源车架

10g

带动下可实现连续稳定的水平往复运动;在翻转电机

10h

带动下,通过电极大轴

10f

传递扭矩,实现翻转动作;

49.所述熔炼装置

10

,其特征在于可在低压铸造位置和重力铸造位置两个位置工作;位于低压铸造位置时,配合低压铸造平台

11

可实现合金熔体低压铸造成形;位于重力熔铸位置时,在翻转电机

10h

驱动下翻转坩埚

10e

,可实现合金熔体重力浇注

。

50.所述的低压铸造平台

11

,其特征在于由中间隔板

11a

,圆筒侧壁

11b、

和升降柱

11c

组成;

51.所述中间隔板

11a

中心预留圆孔安放升液管

15

,上置砂箱

16

和低压铸造型壳

17

;

52.所述圆筒侧壁

11b

上端与中间隔板

11a

连接,侧面设有惰性气体加压管路

ap1

和卸压管路

ap2

;

53.所述升降柱

11c

上端与中间隔板

11a

连接,用以实现中间隔板

11a

升降动作,行程为

300mm

~

1500m。

54.所述升液管

15,

其特征在于采用热压注方法成型,基体材料为氧化硅,外覆一层

0.5

~

2mm

厚的氧化铝保护涂层

。

55.所述的高温合金真空低压熔铸装置,一方面可以实现高温合金铸件的真空低压铸造成形,高温合金熔体在气体压力驱动下自下而上填充型腔,并在压力作用下凝固,进而得到充型完整

、

夹杂物含量低和组织致密的复杂薄壁铸件;另一方面本装置可用于形状结构相对简单

、

内外部质量要求较低的高温合金件的重力铸造成形

。

本发明的同样适用于其他易氧化

、

高熔点合金的精密铸造

。

56.本发明未尽事宜为公知技术

。

57.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化

、

修改

、

替换和变型,本发明的范围由所附权利要求及其等同物限定

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1