复合材料及其制备方法与流程

复合材料及其制备方法、电池

技术领域

1.本技术涉及电池材料技术领域,尤其涉及一种复合材料及其制备方法

、

电池

。

背景技术:

2.钛酸锂因具有高的嵌锂电位

(1.55v vs li)

,不生成锂枝晶,并且充电和放电状态热稳定性高,作为锂离子电池的负极材料,具有优异的安全性

。

此外,充放电过程体积基本不发生变化,被称为“零应变”材料,且不形成

sei

膜,循环寿命可达万次以上

。

钛酸锂还具有快充和全天候

(-40℃

~

60℃)

工作优势,尤其是在低温的环境下工作,钛酸锂电池比常规的采用石墨负极的锂离子电池表现出更优的充放电性能

。

但钛酸锂材料理论比容量为

175mah/g

,实际比容量大于

160mah/g

,具有克容量较低等缺点

。

3.在不改变钛酸锂材料的克容量的情况下,通过提高材料的压实密度,可提升钛酸锂电池的体积能量密度

。

现有提高钛酸锂材料的压实密度的方法主要包括:

(1)

通过加大钛酸锂的粒径提高压实密度,但过大的粒径会延长锂离子扩散距离,导致倍率性变差;

(2)

当前大部分的商用钛酸锂为纳米级的一次颗粒,通过对钛酸锂材料进行二次造粒提高压实密度,但二次造粒的粒径分布较窄,材料堆积时会形成较多的孔隙,影响压实密度的提升;

(3)

通过混合大小颗粒的钛酸锂材料提高压实密度

。

但钛酸锂材料粗糙度高,较难获得更高的压实密度

。

4.因此,有效提高钛酸锂材料的压实密度有待进一步改善

。

技术实现要素:

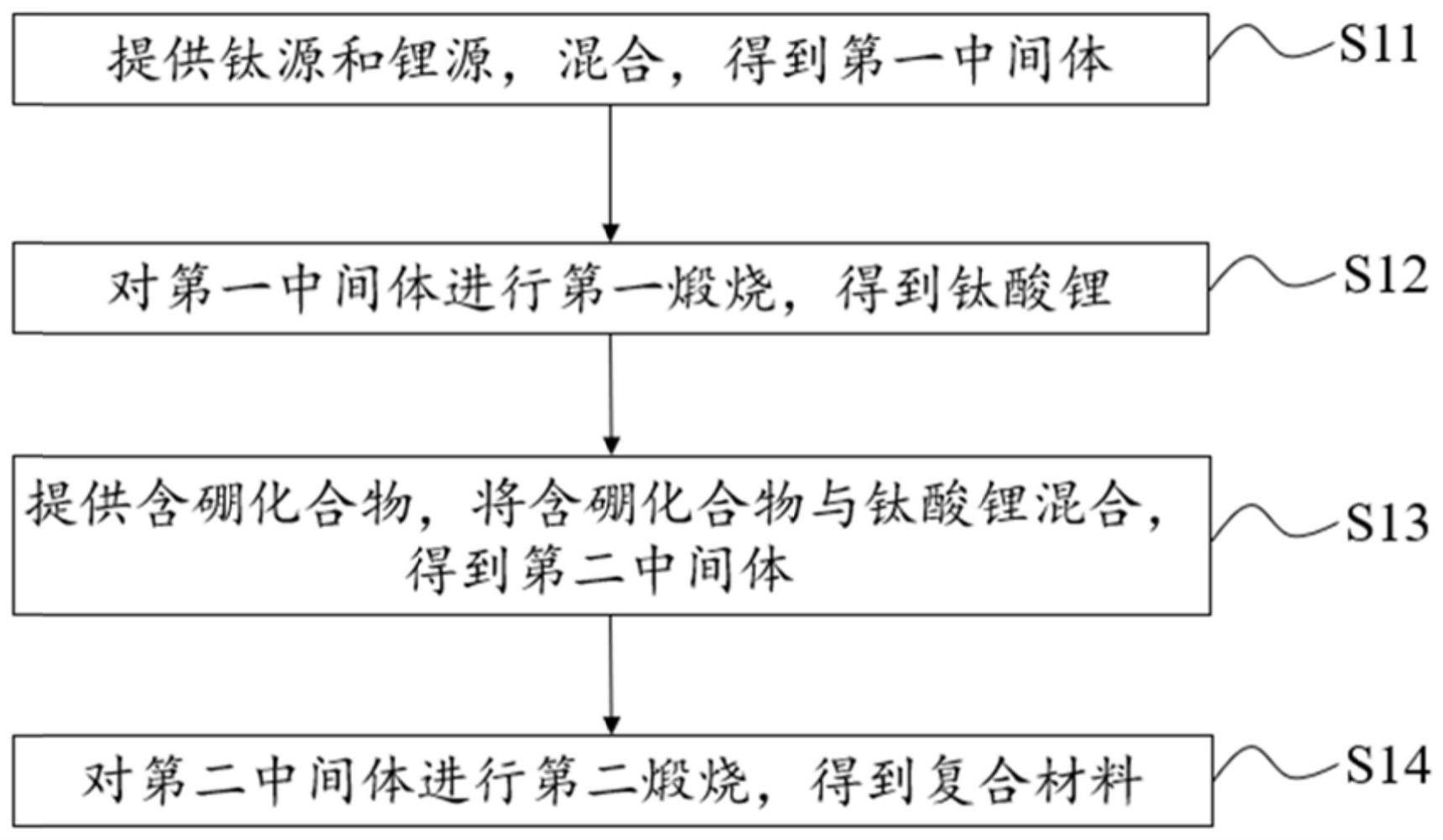

5.有鉴于此,本技术提供一种复合材料及其制备方法

、

电池,旨在改善现有电池的库伦效率较低的问题

。

6.本技术实施例是这样实现的,一种复合材料,包括:钛酸锂颗粒,以及包覆所述钛酸锂颗粒的硼层

。

7.可选地,在本技术的一些实施例中,所述硼层对所述钛酸锂颗粒的包覆率为

50

%~

90

%

。

8.可选地,在本技术的一些实施例中,所述钛酸锂颗粒的平均粒径为3μm~

12

μm;和

/

或

9.所述硼层的材料包括氧化硼;和

/

或

10.所述硼层的厚度为

5nm

~

100nm

;和

/

或

11.所述钛酸锂颗粒和所述硼层的质量比为

100

:

(1

~

5)。

12.相应地,本技术实施例还提供一种复合材料的制备方法,用于制备上述复合材料,包括:

13.提供钛源和锂源,混合,得到第一中间体;

14.对所述第一中间体进行第一煅烧,得到钛酸锂;

15.提供含硼化合物,将所述含硼化合物与所述钛酸锂混合,得到第二中间体;

16.对所述第二中间体进行第二煅烧,得到复合材料

。

17.可选地,在本技术的一些实施例中,所述钛源包括二氧化钛

、

氢氧化钛

、

偏钛酸中的一种或几种;和

/

或

18.所述锂源包括草酸锂

、

硝酸锂

、

醋酸锂

、

氢氧化锂及其水合物中的一种或几种;和

/

或

19.所述含硼化合物包括氧化硼

、

硼酸中的一种或几种

。

20.可选地,在本技术的一些实施例中,所述钛源为钛源颗粒,所述钛源颗粒的平均粒径为2μm~

20

μm;和

/

或

21.所述含硼化合物为含硼化合物颗粒,所述含硼化合物颗粒的平均粒径为

30nm

~

80nm

;和

/

或

22.所述钛源和所述锂源的摩尔比为

(0.8

~

1.5):1

;和

/

或

23.所述钛酸锂和所述含硼化合物的质量比为

100

:

(1

~

5)。

24.可选地,在本技术的一些实施例中,所述钛源和所述锂源混合包括:提供第一分散剂,将所述第一分散剂和所述钛源

、

所述锂源混合,进行第一研磨;和

/

或

25.所述钛酸锂和所述含硼化合物混合包括:提供第二分散剂,将所述第二分散剂和所述钛酸锂

、

所述含硼化合物混合,进行第二研磨

。

26.可选地,在本技术的一些实施例中,所述钛源和所述锂源的质量和与所述第一分散剂的质量比为

(1

~

3):10

;和

/

或

27.所述钛酸锂和所述含硼化合物的质量和与所述第二分散剂的质量比为

(0.5

~

1):10

;和

/

或

28.所述第一研磨的转速为

500r/min

~

2500r/min

;和

/

或

29.所述第一研磨的时间为

4h

~

48h

;和

/

或

30.所述第二研磨的转速为

2500r/min

~

5000r/min

;和

/

或

31.所述第二研磨的时间为

1.5h

~

6h。

32.可选地,在本技术的一些实施例中,所述第一研磨后,还包括第一喷雾干燥;所述第一喷雾干燥的进口温度为

200℃

~

700℃

,出口温度为

80℃

~

200℃

;和

/

或

33.所述第二研磨后还包括第二喷雾干燥;所述第二喷雾干燥的进口温度为

200℃

~

700℃

,出口温度为

80℃

~

200℃。

34.可选地,在本技术的一些实施例中,所述第一煅烧在有氧气氛下进行;和

/

或

35.所述第二煅烧在有氧气氛或惰性气氛下进行;和

/

或

36.所述第一煅烧的温度为

500℃

~

1500℃

;和

/

或

37.所述第一煅烧的时间为

2h

~

20h

;和

/

或

38.所述第二煅烧的温度为

500℃

~

1500℃

;和

/

或

39.所述第二煅烧的时间为

2h

~

20h。

40.相应的,本技术实施例还提供一种电池,包括正极

、

负极,所述正极

、

负极中的一种或几种的材料包括上述复合材料

。

41.本技术提供的复合材料,包括钛酸锂颗粒及包覆所述钛酸锂颗粒的硼层,所述硼层具有润滑性,有利于所述钛酸锂紧密堆积,获得高压实的效果;且所述硼层包覆所述钛酸锂颗粒,复合材料不易发生破碎现象,有利于复合材料保持稳定的结构,从而提高复合材料

导电的一致性

。

附图说明

42.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图

。

43.图1是本技术实施例提供的一种复合材料的制备方法流程图

。

具体实施方式

44.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚

、

完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例

。

基于本技术中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本技术保护的范围

。

此外,应当理解的是,此处所描述的具体实施方式仅用于说明和解释本技术,并不用于限制本技术

。

45.在本技术中,在未作相反说明的情况下,使用的方位词如“上”和“下”通常是指器件实际使用或工作状态下的上和下,具体为附图中的图面方向;而“内”和“外”则是针对器件的轮廓而言的

。

另外,在本技术的描述中,术语“包括”是指“包括但不限于”。

用语第一

、

第二

、

第三等仅仅作为标示使用,并没有强加数字要求或建立顺序

。

46.在本技术中,“和

/

或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和

/

或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况

。

其中a,b可以是单数或者复数

。

47.在本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上

。“一种或几种”、“以下至少一项

(

个

)”或其类似表达,是指的这些项中的任意组合,包括单项

(

个

)

或复数项

(

个

)

的任意组合

。

例如,“a,b,

或c中的至少一项

(

个

)”,或,“a,b,

和c中的至少一项

(

个

)”,均可以表示:

a,b,c,a-b(

即a和

b),a-c,b-c,

或

a-b-c

,其中

a,b,c

分别可以是单个,也可以是多个

。

48.本技术的各种实施例可以以一个范围的形式存在;应当理解,以一范围形式的描述仅仅是因为方便及简洁,不应理解为对本技术范围的硬性限制;因此,应当认为所述的范围描述已经具体公开所有可能的子范围以及该范围内的单一数值

。

例如,应当认为从1到6的范围描述已经具体公开子范围,例如从1到3,从1到4,从1到5,从2到4,从2到6,从3到6等,以及所述范围内的单一数字,例如

1、2、3、4、5

及6,此不管范围为何皆适用

。

另外,每当在本文中指出数值范围,是指包括所指范围内的任何引用的数字

(

分数或整数

)。

49.现有技术中,常采用混合大小颗粒的钛酸锂提高材料的压实密度

。

申请号为

202011541660.2

的专利通过混合不同形貌的钛酸锂材料

(

片状钛酸锂和球状掺杂型钛酸锂

)

,获得压实密度提升的钛酸锂材料,但这种具有多种形貌特征的钛酸锂材料,制备过程较复杂

。

申请号为

202011531152.6

的专利通过混合粉碎和未粉碎的钛酸锂颗粒,并进行煅烧,获得较高压实密度的钛酸锂材料,但这种方法会增加材料制备工序,效率较低

。

50.本技术的技术方案如下:

51.第一方面,本技术实施例提供一种复合材料,所述复合材料包括:钛酸锂颗粒,以及包覆所述钛酸锂颗粒的硼层

。

52.本技术提供的复合材料,包括钛酸锂颗粒及包覆所述钛酸锂颗粒的硼层,所述硼层具有润滑性,有利于所述钛酸锂紧密堆积,获得高压实的效果;且所述硼层包覆所述钛酸锂颗粒,复合材料不易发生破碎现象,有利于复合材料保持稳定的结构,从而提高复合材料导电的一致性

。

53.在一些实施例中,所述钛酸锂颗粒的平均粒径为3μm~

12

μm,例如可以为4μm~

11

μm,5μm~

10

μm,6μm~9μm,7μm~8μm等

。

54.在一些实施例中,所述钛酸锂颗粒和所述硼层的质量比为

100

:

(1

~

5)

,例如可以为

100

:

(1.2

~

4.8)

,

100

:

(1.5

~

4.5)

,

100

:

(2

~

4)

,

100

:

(2.5

~

3.5)

,

100

:

(3

~

3.2)

等

。

在所述的质量比的范围内,即可获得高压实密度的复合材料,也可保证较高的克比容量

。

55.在一些实施例中,所述硼层的材料包括氧化硼

。

56.在一些实施例中,所述硼层对所述钛酸锂颗粒的包覆率为

50

%~

90

%,例如可以为

52

%~

88

%,

55

%~

85

%,

60

%~

80

%,

65

%~

75

%,

68

%~

70

%等

。

57.在一些实施例中,所述硼层的厚度为

5nm

~

100nm

,例如可以为

10nm

~

90nm

,

20nm

~

80nm

,

30nm

~

70nm

,

40nm

~

60nm

,

50nm

~

55nm

等

。

58.第二方面,请参阅图1,本技术实施例还提供一种复合材料的制备方法,包括:

59.s11、

提供钛源和锂源,混合,得到第一中间体;

60.s12、

对所述第一中间体进行第一煅烧,得到钛酸锂;

61.s13、

提供含硼化合物,将所述含硼化合物与所述钛酸锂混合,得到第二中间体;

62.s14、

对所述第二中间体进行第二煅烧,得到复合材料

。

63.本技术提供的复合材料的制备方法,操作简单方便,不产生废气

、

废液和废渣,绿色环保

、

制备效率高

、

成本低,有利于大规模推广应用

。

64.所述

s11

中:

65.在一些实施例中,所述钛源包括二氧化钛

(tio2)、

氢氧化钛

(ti(oh)4)、

偏钛酸

(tio(oh)2)

中的一种或几种

。

66.在一些实施例中,所述钛源为钛源颗粒,所述钛源颗粒的平均粒径为2μm~

20

μm,例如可以为3μm~

18

μm,5μm~

16

μm,6μm~

15

μm,7μm~

12

μm,8μm~

10

μm等

。

在所述的平均粒径的范围内,有利于对所述钛源进行球磨,使其变成纳米材料

。

67.在一些实施例中,所述锂源包括草酸锂

(li2c2o4)、

硝酸锂

(lino3)、

醋酸锂

(ch3cooli)、

一水氢氧化锂

(lioh

·

h2o)

中的一种或几种

。

68.在一些实施例中,所述钛源和所述锂源的摩尔比为

(0.8

~

1.5):1

,例如可以为

(0.85

~

1.45):1

,

(0.9

~

1.4):1

,

(0.95

~

1.35):1

,

(1

~

1.3):1

,

(1.1

~

1.2):1

等

。

69.在一些实施例中,所述钛源和所述锂源混合后包括第一研磨

。

70.在一些实施例中,所述第一研磨包括提供第一分散剂,将所述第一分散剂和所述钛源

、

所述锂源混合后,进行第一研磨

。

71.在一些实施例中,所述第一分散剂包括水

。

72.在一些实施例中,所述钛源和所述锂源的质量和与所述第一分散剂的质量比为

(1

~

3):10

,例如可以为

(1.2

~

2.8):10

,

(1.4

~

2.6):10

,

(1.5

~

2.5):10

,

(1.6

~

2.2):10

,

(1.8

~

2):10

等

。

在所述的质量比范围内,有利于所述锂源的分散溶解

。

73.在一些实施例中,所述第一研磨还包括加入第一研磨剂

。

所述第一研磨剂有利于所述钛源和所述锂源研磨成小颗粒

。

74.进一步地,所述第一研磨剂包括氧化锆

、

碳化硅

、

氮化硼

、

氧化铝中的一种或几种

。

75.在一些实施例中,所述第一研磨剂为第一研磨剂颗粒,所述第一研磨剂颗粒的平均粒径为

0.2mm

~

0.7mm

,例如可以为

0.25mm

~

0.65mm

,

0.3mm

~

0.6mm

,

0.35mm

~

0.55mm

,

0.4mm

~

0.5mm

,

0.42mm

~

0.45mm

等

。

76.在一些实施例中,所述第一研磨的转速为

500r/min

~

2500r/min

,例如可以为

600r/min

~

2200r/min

,

800r/min

~

2000r/min

,

1000r/min

~

1800r/min

,

1200r/min

~

1600r/min

,

1400r/min

~

1500r/min

等

。

所述第一研磨的时间为

4h

~

48h

,例如可以为

5h

~

45h

,

10h

~

40h

,

15h

~

35h

,

20h

~

30h

,

22h

~

25h

等

。

在所述的第一研磨的转速和时间范围内,有利于所述钛源和所述锂源充分均匀地混合

。

77.在一些实施例中,所述第一研磨后,还包括第一喷雾干燥

。

所述第一喷雾干燥有利于得到精度和均匀的第一中间体颗粒,促进造粒

。

78.在一些实施例中,所述第一喷雾干燥的进口温度为

200℃

~

700℃

,例如可以为

220℃

~

680℃

,

250℃

~

650℃

,

300℃

~

600℃

,

350℃

~

550℃

,

400℃

~

500℃

等;出口温度为

80℃

~

200℃

,例如可以为

90℃

~

190℃

,

100℃

~

180℃

,

120℃

~

170℃

,

130℃

~

160℃

,

140℃

~

150℃

等

。

在所述的第一喷雾干燥的温度范围内,有利于去除第一分散剂,提高干燥效率

。

79.所述

s12

中:

80.在一些实施例中,所述第一煅烧在有氧气氛下进行

。

例如,在空气中进行第一煅烧

。

81.在一些实施例中,所述第一煅烧的温度为

500℃

~

1500℃

,例如可以为

600℃

~

1400℃

,

700℃

~

1300℃

,

800℃

~

1200℃

,

900℃

~

1100℃

,

950℃

~

1000℃

等;时间为

2h

~

20h

,例如可以为

4h

~

18h

,

5h

~

16h

,

6h

~

15h

,

8h

~

14h

,

10h

~

12h

等

。

在所述的第一煅烧的温度和时间范围内,有利于所述钛源和所述锂源有效反应生成钛酸锂

。

82.所述

s13

中:

83.在一些实施例中,所述含硼化合物包括氧化硼

(b2o3)、

硼酸

(h3bo3)

中的一种或几种

。

84.在一些实施例中,所述含硼化合物为含硼化合物颗粒,所述含硼化合物颗粒的平均粒径为

30nm

~

80nm

,例如可以为

35nm

~

75nm

,

40nm

~

70nm

,

45nm

~

65nm

,

50nm

~

60nm

,

52nm

~

55nm

等

。

85.在一些实施例中,所述钛酸锂和所述含硼化合物的质量比为

100

:

(1

~

5)

,例如可以为

100

:

(1.2

~

4.8)

,

100

:

(1.5

~

4.5)

,

100

:

(2

~

4)

,

100

:

(2.5

~

3.5)

,

100

:

(3

~

3.2)

等

。

在所述的质量比的范围内,即可获得高压实密度的复合材料,也可保证较高的克比容量

。

86.在一些实施例中,所述钛酸锂和所述含硼化合物混合后还包括第二研磨

。

87.在一些实施例中,所述第二研磨包括提供第二分散剂,将所述第二分散剂和所述钛酸锂

、

所述含硼化合物混合后,进行第二研磨

。

88.在一些实施例中,所述第二分散剂包括水

。

89.在一些实施例中,所述钛酸锂和所述含硼化合物的质量和与所述第二分散剂的质

量比为

(0.5

~

1):10

,例如可以为

(0.55

~

0.95):10

,

(0.6

~

0.9):10

,

(0.62

~

0.88):10

,

(0.65

~

0.85):10

,

(0.7

~

0.8):10

等

。

90.在一些实施例中,所述研磨还包括加入第二研磨剂

。

所述第二研磨剂有利于所述钛酸锂和所述含硼化合物充分接触混匀

。

91.进一步地,所述第二研磨剂包括氧化锆

、

碳化硅

、

氮化硼

、

氧化铝中的一种或几种

。

92.在一些实施例中,所述第二研磨剂为第二研磨剂颗粒,所述第一研磨剂颗粒的平均粒径为

0.2

~

0.8mm

,例如可以为

0.25mm

~

0.7mm

,

0.3mm

~

0.65mm

,

0.35mm

~

0.6mm

,

0.4mm

~

0.55mm

,

0.45mm

~

0.5mm

等

。

93.在一些实施例中,所述第二研磨的转速为

2500r/min

~

5000r/min

,例如可以为

2600r/min

~

4800r/min

,

2800r/min

~

4500r/min

,

3000r/min

~

4200r/min

,

3200r/min

~

4000r/min

,

3500r/min

~

3800r/min

等

。

所述第二研磨的时间为

1.5h

~

6h

,例如可以为

1.6h

~

4.5h

,

1.8h

~

4h

,

2h

~

3.5h

,

2.2h

~

3h

,

2.5h

~

2.8h

等

。

在所述的研磨的转速和时间范围内,有利于所述钛酸锂和所述含硼化合物充分均匀地混合

。

94.在一些实施例中,所述第二研磨后还包括第二喷雾干燥

。

95.在一些实施例中,所述第二喷雾干燥的进口温度为

200℃

~

700℃

,例如可以为

220℃

~

680℃

,

250℃

~

650℃

,

300℃

~

600℃

,

350℃

~

550℃

,

400℃

~

500℃

等;出口温度为

80℃

~

200℃

,例如可以为

90℃

~

190℃

,

100℃

~

180℃

,

120℃

~

170℃

,

130℃

~

160℃

,

140℃

~

150℃

等

。

在所述的第二喷雾干燥的温度范围内,有利于去除第二分散剂,提高干燥效率

。

96.所述

s14

中:

97.在一些实施例中,所述第二煅烧在有氧气氛或惰性气氛下进行

。

98.在一些实施例中,所述惰性气氛中的惰性气体包括氮气

、

氦气

、

氖气

、

氩气

、

氪气

、

氙气

、

氡气中的一种或几种

。

99.在一些实施例中,所述第二煅烧的温度为

500℃

~

1500℃

,例如可以为

600℃

~

1400℃

,

700℃

~

1300℃

,

800℃

~

1200℃

,

900℃

~

1100℃

,

950℃

~

1000℃

等;时间为

2h

~

20h

,例如可以为

4h

~

18h

,

5h

~

16h

,

6h

~

15h

,

8h

~

14h

,

10h

~

12h

等

。

在所述的第二煅烧的温度和时间范围内,有利于所述钛酸锂和所述含硼化合物有效反应,提高复合材料的压实密度

。

100.第三方面,本技术实施例还提供一种电池,所述电池包括正极

、

负极,所述正极

、

负极中的一种或几种的材料包括上述复合材料

。

101.在一些实施例中,所述电池包括扣式电池

。

102.下面通过具体实施例来对本技术进行具体说明,以下实施例仅是本技术的部分实施例,不是对本技术的限定

。

103.实施例1104.本实施例提供一种复合材料,包括钛酸锂颗粒和包覆钛酸锂颗粒的硼层,硼层的材料为氧化硼,硼层的厚度为

35nm

,硼层的包覆率为

80

%,其制备方法如下:

105.在球磨中转罐中加入去离子水

12.25kg

,平均粒径为5μm的偏钛酸

1.07kg

,硝酸锂

0.60kg

,以及平均粒径为

0.6mm

的氧化锆,进行球磨,球磨转速

1000r/min

,球磨时间

18h

,得到平均粒径为

102nm

的偏钛酸;球磨后的浆料转移到喷雾干燥上料罐中,进口温度为

300℃

,出口温度为

120℃

,获得喷雾粉料

1.42kg

;把喷雾粉料转移到煅烧炉中,在空气中煅烧,煅烧

温度为

800℃

,煅烧时间为

2h

,得到钛酸锂颗粒

0.84kg

;

106.在研磨分散中转罐加入去离子水

7.8kg

,加入上述钛酸锂颗粒

0.84kg

,再加入平均粒径为

60nm

氧化硼

25.6g

,进行研磨,转速为

3000r/min

,时间为

3h

;获得的浆料进行喷雾干燥,进口温度为

400℃

,出口温度为

110℃

,获得喷雾粉料

0.71kg

;将喷雾粉料进行煅烧,煅烧温度为

650℃

,时间为

4h

,气氛为氮气气氛,获得氧化硼修饰的钛酸锂粉料

0.70kg。

107.实施例2108.本实施例提供一种复合材料,包括硼酸和钛酸锂,钛酸锂和硼酸的质量比为

100

:2,其制备方法如下:

109.在球磨中转罐中加入去离子水

14.5kg

,平均粒径为

10

μm的氢氧化钛

1.26kg

,草酸锂

0.44kg

,以及平均粒径为

0.6mm

的氧化锆,进行球磨,球磨转速

1500r/min

,球磨时间

16h

,得到平均粒径为

84nm

的氢氧化钛;球磨后的浆料转移到喷雾干燥上料罐中,进口温度为

350℃

,出口温度为

110℃

,获得喷雾粉料

1.51kg

;把喷雾粉料转移到煅烧炉中,在空气中煅烧,煅烧温度为

700℃

,煅烧时间为

4h

,得到钛酸锂颗粒

0.88kg

;

110.在研磨分散中转罐加入去离子水

8kg

,加入上述钛酸锂颗粒

0.88kg

,再加入平均粒径为

60nm

硼酸

17.8g

,进行研磨,转速为

2500r/min

,时间为

2h

;获得的浆料进行喷雾干燥,进口温度为

500℃

,出口温度为

120℃

,获得喷雾粉料

0.7kg

;将喷雾粉料进行煅烧,煅烧温度为

700℃

,时间为

3h

,气氛为氮气气氛,获得氧化硼

(

高温煅烧使硼酸转化为氧化硼

)

修饰的钛酸锂粉料

0.70kg。

111.实施例3112.本实施例与实施例1基本相同,区别在于,本实施例中氧化硼的质量为

8.4g

,钛酸锂和氧化硼的质量比为

100

:

1。

113.实施例4114.本实施例与实施例1基本相同,区别在于,本实施例中氧化硼的质量为

42g

,钛酸锂和氧化硼的质量比为

100

:

5。

115.实施例5116.本实施例与实施例1基本相同,区别在于,本实施例中氧化硼和钛酸锂的煅烧温度为

500℃。

117.实施例6118.本实施例与实施例1基本相同,区别在于,本实施例中氧化硼和钛酸锂的煅烧温度为

1500℃。

119.实施例7120.本实施例与实施例1基本相同,区别在于,本实施例中氧化硼和钛酸锂的煅烧时间为

2h。

121.实施例8122.本实施例与实施例1基本相同,区别在于,本实施例中氧化硼和钛酸锂的煅烧时间为

20h。

123.实施例9124.本实施例与实施例1基本相同,区别在于,本实施例中硼层的厚度为

5nm。

125.实施例

10

126.本实施例与实施例1基本相同,区别在于,本实施例中硼层的厚度为

100nm。

127.对比例1128.本对比例与实施例1基本相同,区别在于,本对比例中氧化硼的质量为

0.042g

,钛酸锂和氧化硼的质量比为

100

:

0.5。

129.对比例2130.本对比例与实施例1基本相同,区别在于,本对比例中氧化硼的质量为

67.2g

,钛酸锂和氧化硼的质量比为

100

:

8。

131.对比例3132.本对比例与实施例1基本相同,区别在于,本实施例中得到的材料为钛酸锂颗粒

。

133.对比例4134.本实施例与实施例1基本相同,区别在于,本实施例中将偏钛酸

、

硝酸锂和氧化硼直接混合后,进行研磨

、

喷雾干燥和煅烧

。

135.电池实施例1136.本实施例提供一种电池,制备方法如下:

137.提供

80g

实施例1的复合材料,与

10g

导电炭黑

、10gpvdf(

偏聚二氟乙烯

)

混合,涂布于铜箔上,涂布的面密度为

280g/m2,进行压实,得到负极极片;将极片与电解液

、

隔膜组装,得到扣式电池

。

138.电池实施例2~

10

139.本电池实施例2~

10

与电池实施例1基本相同,区别在于,本电池实施例中,将实施例1的复合材料替换为实施例2~

10

的复合材料

。

140.对比例1~4141.本电池对比例与电池实施例1基本相同,区别在于,本电池对比例中,将实施例1的复合材料替换为对比例1~4的复合材料

。

142.测量电池实施例1~

10

的负极极片和对比例1~4的负极极片的压实密度和导电率;对电池实施例1~

10

的电池和对比例1~4的电池进行充放电,其中,电压范围为

1v

~

2.8v

,电流为

0.5c

,测得钛酸锂材料的克容量

。

结果如表1所示

。

143.表1144.[0145][0146]

由表1可知:通过对钛酸锂材料表面进行含硼化合物修饰,使硼层部分包覆所述钛酸锂材料,可提高钛酸锂材料的压实密度,主要是由于含硼化合物具有润滑的特点,促进材料的紧密堆积,易于获得高的压实密度

。

此外,含硼化合物的引入,会在钛酸锂表面产生硼掺杂,提高材料的导电性

。

当含硼化合物偏少或偏多时,对压实密度提升不明显,或者会降低钛酸锂的克容量

。

这种具有含硼化合物修饰的钛酸锂材料,制备过程简单有效,不产生废气废渣和废液,易于规模化制备

。

[0147]

以上对本技术实施例所提供的复合材料及其制备方法

、

电池进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1